Bồn lọc hóa chất inox (thường là Inox 316 hoặc 316L) là thiết bị cốt lõi trong nhiều quy trình sản xuất, xử lý nước thải công nghiệp. Do đặc thù làm việc liên tục với môi trường ăn mòn cao (axit, bazơ, dung môi), việc vận hành thiết bị này đòi hỏi sự giám sát chặt chẽ. Chỉ một sự cố nhỏ nếu không được phát hiện và khắc phục kịp thời có thể dẫn đến rò rỉ hóa chất, hỏng hóc thiết bị, gián đoạn sản xuất và gây mất an toàn lao động. Dưới đây là 4 lỗi vận hành thường gặp nhất và phương án xử lý tiêu chuẩn.

1. Sụt áp suất (Tăng chênh lệch áp suất)

Đây là lỗi phổ biến nhất trong các hệ thống lọc áp lực.

Biểu hiện

Đồng hồ đo áp suất ở đầu vào và đầu ra của bồn lọc có sự chênh lệch (delta P) ngày càng tăng cao so với mức tiêu chuẩn ban đầu. Dòng chảy qua bồn giảm rõ rệt.

Nguyên nhân

Lớp vật liệu lọc (ví dụ: cát thạch anh, than hoạt tính) đã bị bão hòa cặn bẩn, tạo thành một lớp màng ngăn cản dòng chảy.

Cách khắc phục

- Ngay lập tức: Thực hiện quy trình rửa ngược (Backwash). Dùng dòng nước sạch (hoặc khí nén) đi theo chiều ngược lại (từ dưới lên) để sục tung lớp vật liệu, đẩy cặn bẩn ra ngoài theo đường xả thải.

- Lưu ý: Vận hành rửa ngược cho đến khi nước xả thải trong trở lại.

2. Hiệu suất lọc giảm (Chất lượng đầu ra không đạt)

Biểu hiện

Hóa chất hoặc nước sau khi qua bồn lọc vẫn còn cặn bẩn, màu sắc hoặc các chỉ số hóa lý (ví dụ: pH, nồng độ) không đạt yêu cầu thiết kế.

Nguyên nhân

- Hiện tượng "Channeling" (Tạo luồng tắt): Nước/hóa chất chỉ đi qua một vài "kênh" cố định trong lớp vật liệu thay vì đi qua toàn bộ. Nguyên nhân có thể do vật liệu phân bố không đều hoặc tốc độ dòng chảy quá cao.

- Vật liệu lọc bị "trơ": Vật liệu đã hết hạn sử dụng (ví dụ: than hoạt tính đã bão hòa, hạt trao đổi ion đã hết khả năng trao đổi).

Cách khắc phục

- Với Channeling: Thực hiện rửa ngược thật mạnh để xáo trộn lại vật liệu. Điều chỉnh lại lưu lượng bơm đầu vào cho phù hợp với thiết kế của bồn.

- Với vật liệu trơ: Không có cách nào khác ngoài việc thay thế vật liệu lọc mới theo định kỳ của nhà sản xuất.

3. Rò rỉ hóa chất

Đây là sự cố nghiêm trọng, yêu cầu xử lý ngay lập tức.

Biểu hiện

Phát hiện hóa chất thấm/chảy ra ngoài tại các vị trí nắp bồn, mặt bích, đường ống kết nối hoặc trên thân bồn.

Nguyên nhân

- Hỏng gioăng (gasket): Các gioăng làm kín ở mặt bích, nắp bồn bị lão hóa, chai cứng hoặc bị hóa chất ăn mòn.

- Ăn mòn mối hàn/thân bồn: Xảy ra khi chọn sai vật liệu Inox (ví dụ dùng Inox 304 cho axit mạnh) hoặc mối hàn gia công không đạt chuẩn, tạo ra các kẽ hở bị ăn mòn.

Cách khắc phục

- Ngừng hệ thống: Ngay lập tức đóng van đầu vào, cô lập bồn lọc.

- Xử lý an toàn: Xả hết hóa chất còn lại trong bồn về bể chứa an toàn. Làm sạch khu vực rò rỉ.

- Sửa chữa: Tháo ra, kiểm tra và thay thế gioăng mới (phải là loại chịu được hóa chất tương ứng). Nếu rò rỉ do ăn mòn thân bồn/mối hàn, cần phải có thợ kỹ thuật chuyên môn về hàn Inox xử lý.

4. Bồn bị ăn mòn (Đốm gỉ, ăn mòn lỗ)

Biểu hiện

Khi kiểm tra bên trong bồn, phát hiện các đốm gỉ sét (dù là Inox) hoặc các vết ăn mòn dạng lỗ nhỏ li ti (pitting corrosion).

Nguyên nhân

Đây là lỗi nghiêm trọng về thiết kế hoặc vận hành.

- Sai vật liệu: Đã dùng Inox 304 cho hóa chất yêu cầu Inox 316.

- Vận hành sai thông số: Nồng độ hoặc nhiệt độ hóa chất vượt quá giới hạn cho phép của vật liệu Inox.

- Hóa chất lẫn tạp chất: Ví dụ, sự có mặt của ion Clorua (Cl⁻) nồng độ cao là kẻ thù số một gây ăn mòn lỗ cho Inox.

Cách khắc phục

- Ngắn hạn: Ngừng vận hành, làm sạch, đánh bóng và thụ động hóa lại bề mặt Inox (nếu hư hỏng nhẹ).

- Dài hạn: Phải phân tích lại thành phần hóa chất đầu vào. Nếu nồng độ hoặc tạp chất vượt ngưỡng, bắt buộc phải nâng cấp lên vật liệu cao cấp hơn (ví dụ từ 316 lên 316L hoặc vật liệu đặc chủng khác).

Kết luận

Vận hành bồn lọc hóa chất inox đòi hỏi kiến thức kỹ thuật và sự tuân thủ nghiêm ngặt quy trình an toàn. Các lỗi như sụt áp, rò rỉ hay ăn mòn đều có thể được kiểm soát nếu được phát hiện sớm. Việc bảo trì định kỳ, đặc biệt là quy trình rửa ngược và kiểm tra vật liệu lọc, là chìa khóa để đảm bảo bồn hoạt động an toàn, hiệu quả và kéo dài tuổi thọ.

.jpg)

.png)

.png)

.png)

.png)

.jpg)

.jpg)

.png)

.jpg)

.jpg)

.jpg)

.jpg)

.jpg)

.jpg)

.jpg)

.jpg)

.jpg)

.jpg)

.jpg)

.jpg)

.jpg)

.jpg)

.jpg)

.jpg)

.jpg)

.jpg)

.jpg)

.jpg)

.jpg)

.jpg)

.jpg)

.jpg)

.jpg)

.jpg)

.jpg)

.jpg)

.jpg)

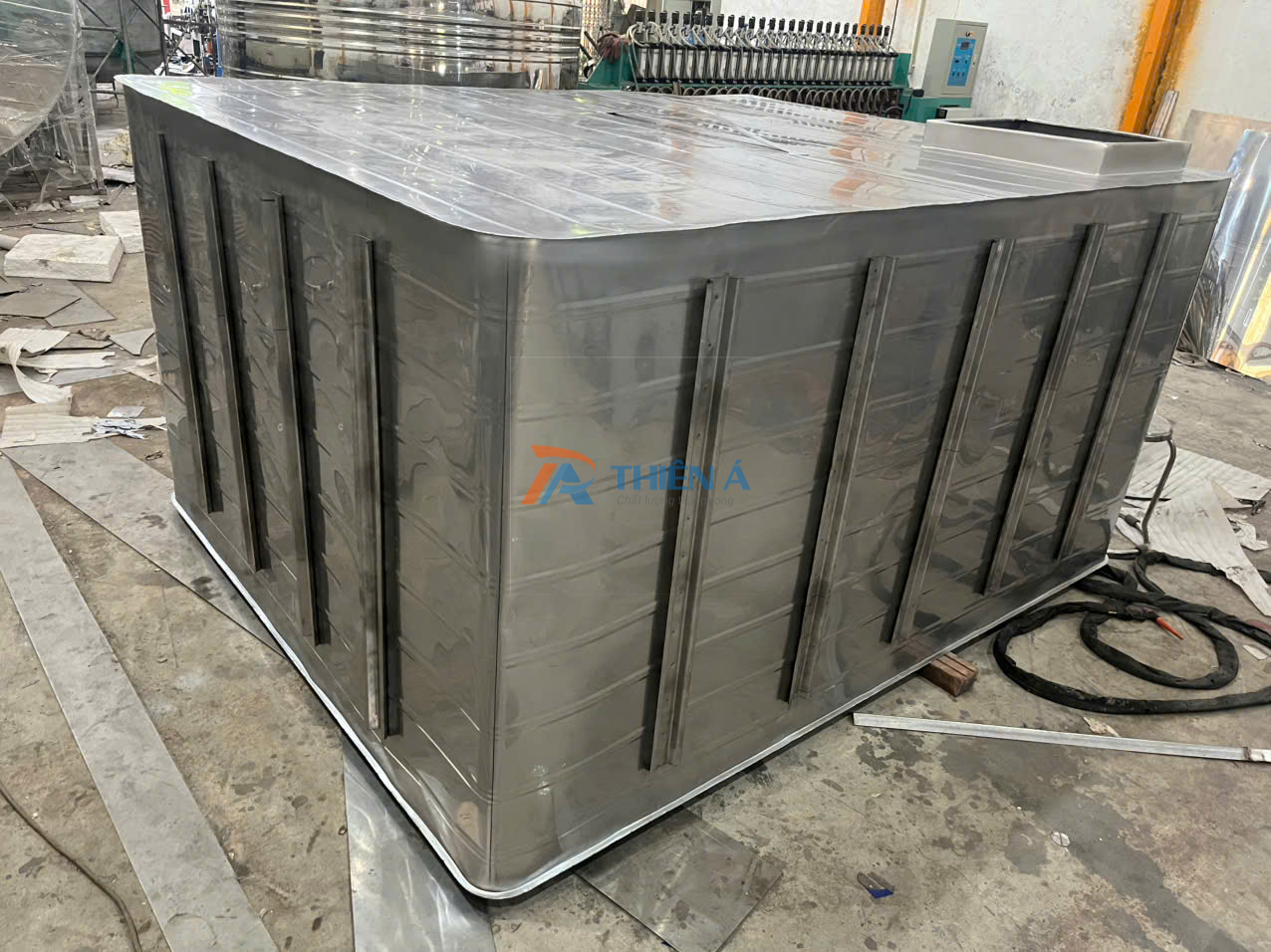

![[ƯU ĐÃI LỚN] Địa chỉ hàng đầu cung cấp bể nước inox đặt nổi Hà Nội [ƯU ĐÃI LỚN] Địa chỉ hàng đầu cung cấp bể nước inox đặt nổi Hà Nội](/Images/image/b%E1%BB%83%20n%C6%B0%E1%BB%9Bc%20inox%20%C4%91%E1%BA%B7t%20n%E1%BB%95i%20H%C3%A0%20N%E1%BB%99i%20(2).jpg)

.jpg)

.jpg)

.jpg)

.jpg)

.jpg)

.jpg)

.jpg)

.jpg)

.jpg)